摘要:本文介绍了安全帽注塑模具的设计过程。该设计首先根据安全帽的形状和尺寸进行模具结构的设计,包括模具的组成部分、模具的装配和定位等。根据所需材料选择适当的注塑工艺参数,并进行模具的试制和调试。该设计旨在确保安全帽的生产效率和质量,同时确保工人在生产过程中的安全。整体设计简洁、实用,能够满足安全帽生产的需求。

本文目录导读:

随着工业生产的不断发展,注塑模具在制造业中的地位日益重要,安全帽作为一种重要的个人防护装备,其生产质量直接关系到人员的生命安全,设计一套高效、精准的安全帽注塑模具至关重要,本文将详细介绍安全帽注塑模具的设计过程及关键要素。

设计目标

1、提高模具的生产效率;

2、确保安全帽的成型精度;

3、优化模具结构,降低制造成本;

4、考虑模具的易用性和维护性。

设计步骤

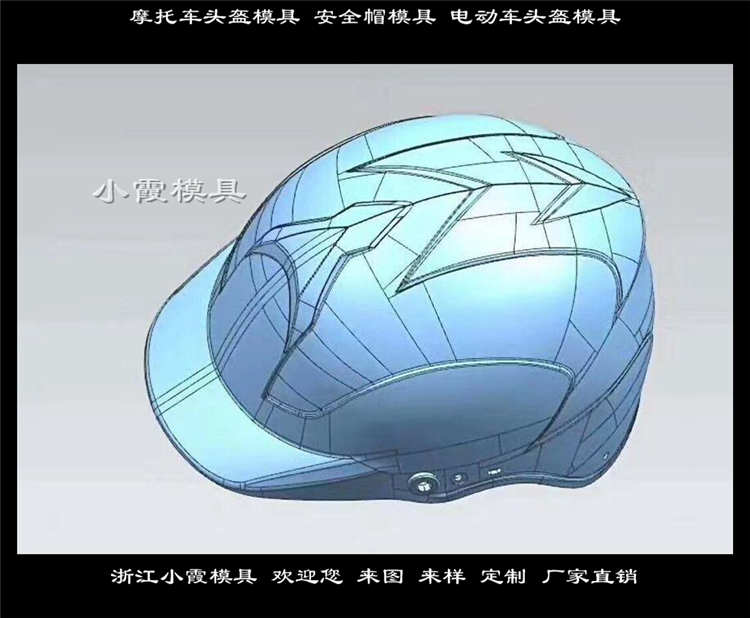

1、需求分析:分析安全帽的形状、尺寸、材料要求以及生产数量,为模具设计提供基础数据。

2、总体设计:根据需求分析结果,确定模具的总体结构、尺寸及关键部件。

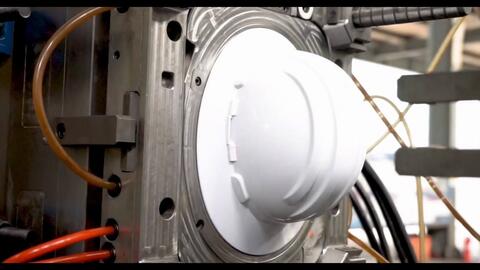

3、细节设计:对模具的型腔、型芯、浇注系统、排气系统等进行详细设计。

4、模具材料选择:根据使用要求和生产环境,选择合适的模具材料。

5、模具制造工艺制定:制定详细的制造工艺,确保模具制造过程的顺利进行。

6、模具测试与改进:对制造完成的模具进行测试,根据测试结果进行必要的调整和优化。

关键要素

1、型腔与型芯设计:型腔与型芯是模具的核心部分,其设计直接决定安全帽的成型质量,设计时需考虑安全帽的壁厚、拔模斜度等因素,确保安全帽成型后的尺寸精度和表面质量。

2、浇注系统设计:浇注系统负责将熔融材料注入模具型腔,设计时需考虑浇口的位置、数量、尺寸及分布,以确保材料在型腔内的流动均匀,避免气泡、缩孔等缺陷。

3、排气系统设计:排气系统的主要作用是排出型腔内的气体,防止困气导致的成型缺陷,设计时需考虑排气孔的分布、大小及位置,确保气体顺利排出。

4、模具材料选择:模具材料的选择直接影响模具的使用寿命和成型质量,需根据安全帽的材料、生产数量以及生产环境等因素,选择合适的模具材料,如合金钢、铝合金等。

5、模具制造工艺:制定合理的模具制造工艺,确保模具制造的精度和效率,采用先进的加工设备和技术,如数控机床、电火花加工等,提高模具的制造质量。

6、模具测试与优化:制造完成后,需对模具进行测试,检查其是否满足设计要求,如发现不足,需及时进行调整和优化,确保模具的性能和成型质量。

案例分析

以某企业生产的安全帽为例,通过对注塑模具的详细设计,实现了以下优化:

1、采用先进的浇注系统设计,提高了材料的流动性,减少了气泡和缩孔的产生;

2、优化了排气系统设计,有效解决了困气问题,提高了成型质量;

3、选择了合适的模具材料,提高了模具的使用寿命;

4、制定了合理的制造工艺,提高了制造效率;

5、对模具进行了测试和优化,确保了成型质量和生产效率。

安全帽注塑模具设计是一项复杂的工程任务,需要充分考虑各种因素,本文介绍了安全帽注塑模具的设计步骤和关键要素,并通过案例分析展示了设计的实际应用效果,优化后的模具可以提高生产效率、降低制造成本,并保障安全帽的成型质量和人员的生命安全。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...