摘要:,,本文介绍了复合材料模具设计的相关内容。设计过程中需充分考虑复合材料的特性,如高强度、轻量化和良好的耐腐蚀性。模具设计需确保制品的精度和表面质量,同时考虑模具的制造和加工成本。设计过程中还需注重模具结构的合理性、工艺性和可维护性。通过优化模具设计,可以提高生产效率和制品质量,推动复合材料在各个领域的应用和发展。

本文目录导读:

随着科技的不断发展,复合材料在各个领域的应用越来越广泛,相应地,复合材料模具设计也成为制造业中的一个重要领域,本文将详细介绍复合材料模具设计的过程,包括设计前的准备、设计原则、材料选择、结构设计以及后续的优化和测试等。

设计前的准备

1、了解项目需求:在开始设计之前,必须充分了解项目的需求和目标,包括产品的形状、尺寸、性能要求等。

2、熟悉复合材料特性:复合材料具有独特的物理和化学性质,如高强度、轻重量、抗腐蚀等,设计师需要熟悉这些特性,以便在设计过程中充分利用复合材料的优势。

3、收集相关资料:收集与项目相关的资料,包括类似产品的模具设计案例、工艺参数等。

设计原则

1、简洁性原则:模具设计应尽可能简洁,以减少制造难度和成本。

2、可靠性原则:模具必须具有良好的可靠性和稳定性,以确保生产过程的顺利进行。

3、优化原则:在设计过程中,应对模具结构进行优化,以提高生产效率和产品质量。

材料选择

1、复合材料选择:根据产品需求和性能要求,选择合适的复合材料,常见的复合材料包括碳纤维、玻璃纤维、树脂等。

2、模具材料选择:模具材料的选择直接影响到模具的性能和寿命,常用的模具材料包括钢材、铝合金等,在选择材料时,需要考虑材料的强度、耐磨性、热稳定性等因素。

结构设计

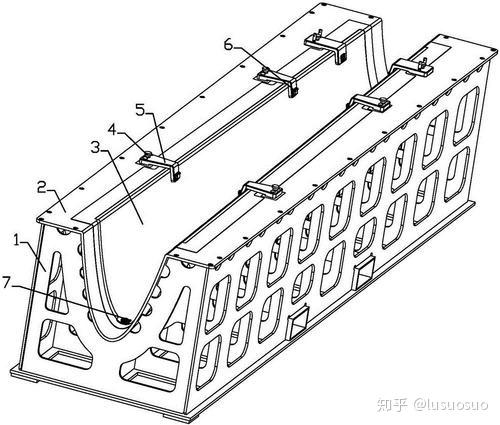

1、整体布局:根据产品需求和项目规模,确定模具的整体布局,包括模具的尺寸、分型面等。

2、模具组件设计:模具组件包括型腔、型芯、浇注系统、排气系统等,这些组件的设计直接影响到产品的质量和生产效率,在设计过程中,需要考虑组件的强度、刚度、耐磨性等因素,还需要考虑组件的加工和装配工艺性。

3、工艺参数确定:确定合适的工艺参数,如注射压力、温度、注射速度等,这些参数对产品的质量和生产效率具有重要影响。

优化和测试

1、优化设计:在设计过程中,应不断对模具进行优化,以提高生产效率和产品质量,优化可以包括结构优化、工艺参数调整等。

2、测试验证:完成设计后,需要对模具进行试验验证,测试可以包括强度测试、耐磨性测试、热稳定性测试等,通过测试验证,可以确保模具的性能和可靠性。

案例分析

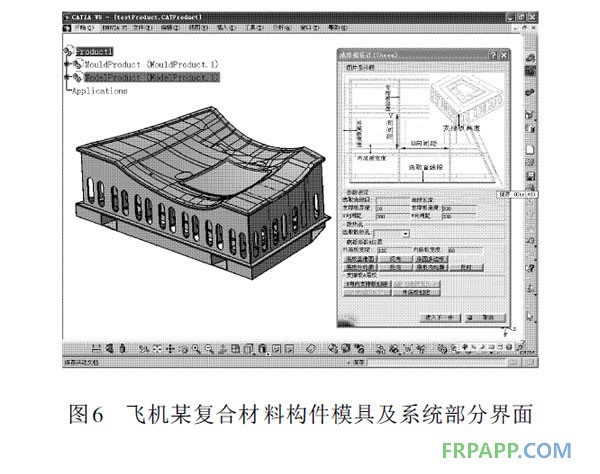

在此部分,我们可以列举一些成功的复合材料模具设计案例,介绍其设计理念、结构特点、优化措施以及取得的成果,通过案例分析,可以更好地理解复合材料模具设计的实际应用和效果。

本文详细介绍了复合材料模具设计的过程,包括设计前的准备、设计原则、材料选择、结构设计以及优化和测试等,在实际应用中,需要根据具体项目需求和条件进行灵活应用和调整,展望未来,随着科技的进步和新材料的发展,复合材料模具设计将面临更多的挑战和机遇,我们需要不断学习和研究新的技术和方法,以提高复合材料模具设计的水平和质量。

参考文献

[此处列出相关的参考文献]

附录

[此处可以附上相关的图表、图片等]

通过以上内容的阐述,希望读者能够对复合材料模具设计有一个全面的了解,在实际应用中,需要根据具体情况进行灵活应用和调整,以确保项目的顺利进行和高质量产品的生产。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...