摘要:螺纹切削是一种重要的金属加工技术,其特点在于能够精确加工出具有高精度和高表面质量的螺纹。在实际应用中,螺纹切削广泛应用于机械、航空、汽车等领域,对于制造高质量、高性能的零部件具有至关重要的作用。通过螺纹切削技术,可以实现对螺纹的精密切割和加工,从而确保零部件的精度和可靠性,提高整个设备的使用寿命和性能。螺纹切削技术在实际应用中具有重要的地位和作用。

本文目录导读:

螺纹切削是机械制造领域中一种重要的工艺方法,广泛应用于各种机械零件的制造过程中,螺纹切削的特点对于提高产品质量、生产效率和机械性能等方面具有重要意义,本文将详细介绍螺纹切削的特点,并探讨其在机械制造领域中的应用。

螺纹切削的基本概念

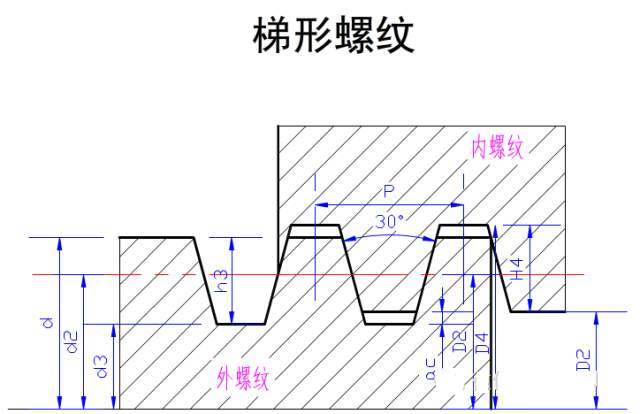

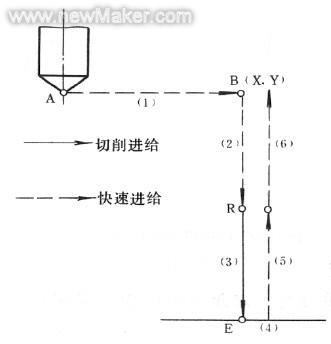

螺纹切削是通过切削工具与工件之间的相对运动,在工件表面加工出螺纹的过程,螺纹切削广泛应用于螺栓、螺母、螺钉、齿轮等机械零件的制造,根据工件材料和切削要求,螺纹切削可采用不同的切削工具、切削参数和工艺方法。

螺纹切削的主要特点

1、精度高:螺纹切削可以实现对工件高精度的加工,保证螺纹的几何形状、尺寸精度和表面质量。

2、适用范围广:螺纹切削适用于各种材料,包括金属、非金属以及复合材料。

3、加工效率高:通过选择合适的切削工具和切削参数,可以实现高速、高效的螺纹加工。

4、灵活性好:螺纹切削具有较大的灵活性,可以加工出不同尺寸、不同形状的螺纹。

5、刀具磨损较快:由于螺纹切削过程中刀具与工件之间的摩擦较大,刀具磨损较快,需要定期更换刀具。

6、对设备要求较高:螺纹切削对设备精度和稳定性要求较高,需要采用高精度的机床进行加工。

螺纹切削的应用

1、螺栓和螺母制造:螺纹切削广泛应用于螺栓和螺母的制造过程中,保证产品的连接性能和质量。

2、齿轮制造:螺纹切削在齿轮制造中起着重要作用,用于加工齿轮的轮齿部分。

3、管道连接:在管道连接中,螺纹切削用于加工管道的连接端口,实现管道之间的紧密连接。

4、汽车制造:在汽车制造过程中,螺纹切削用于制造发动机、变速箱、悬挂系统等关键部件。

5、航空航天领域:航空航天领域对零件的高精度要求极高,螺纹切削在此领域的应用十分广泛,如发动机部件、连接件等。

螺纹切削技术的发展趋势

1、自动化和智能化:随着自动化和智能化技术的发展,螺纹切削设备逐渐实现自动化和智能化,提高生产效率和加工质量。

2、高精度加工:为提高产品性能和质量,螺纹切削将更加注重高精度加工技术的研究和应用。

3、环保和节能:在环保和节能理念下,螺纹切削技术将更加注重资源节约和环境保护,发展更加环保和节能的加工工艺。

4、复合加工技术:为应对复杂零件的加工需求,螺纹切削技术将与其他加工技术相结合,形成复合加工技术,提高加工效率和加工质量。

螺纹切削作为机械制造领域中的重要工艺方法,具有高精度、高效率、灵活性强等特点,本文详细介绍了螺纹切削的基本概念、主要特点、应用领域以及发展趋势,随着技术的不断进步,螺纹切削技术将在机械制造领域中发挥更加重要的作用,我们需要不断研究和探索螺纹切削技术的新方法、新工艺,以提高产品质量、生产效率和机械性能,推动机械制造行业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号