摘要:防爆玻璃制作工艺主要包括切割、磨边、打孔、清洗等预处理工序,以及关键的热强化处理。通过高温加热玻璃,使其强度增加,并在急速冷却过程中形成压力层,提高抵抗爆炸和冲击的能力。最终通过质量检测,确保防爆玻璃的安全性能。该工艺提高了玻璃的安全性和耐用性,广泛应用于建筑、车辆等领域。

本文目录导读:

防爆玻璃作为一种特殊的安全材料,广泛应用于建筑、交通工具、公共设施等领域,其主要功能是提高玻璃制品的抗冲击能力,防止因外力作用而发生碎裂伤人事故,本文将详细介绍防爆玻璃的制作工艺,包括原料选择、加工过程、热处理技术等方面。

原料选择

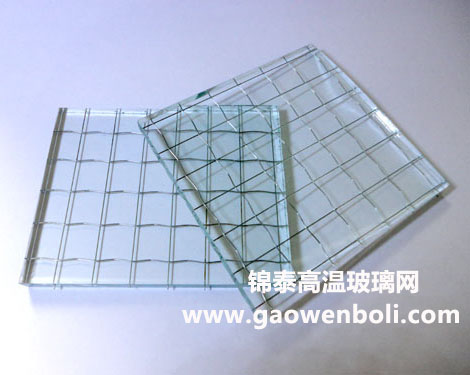

制作防爆玻璃的第一步是选择高质量的原材料,主要原料包括浮法玻璃、特殊添加剂和表面处理剂等,浮法玻璃具有良好的光学性能和较高的机械强度,是制作防爆玻璃的基础材料,特殊添加剂用于提高玻璃的抗冲击性能、增强韧性等,表面处理剂则用于增强玻璃的粘附性和耐磨性。

加工工艺

防爆玻璃的加工过程主要包括切割、磨边、打孔等环节,在切割过程中,需要精确控制切割速度和角度,确保玻璃的尺寸精度和表面质量,磨边是为了去除玻璃边缘的粗糙部分,使其更加光滑,提高整体美观度,打孔则是为了满足特定需求,如安装把手、挂钩等。

热处理技术

热处理技术是防爆玻璃制作工艺的核心环节,主要包括钢化处理和热增强处理。

1、钢化处理:钢化处理是通过加热和迅速冷却的方式,使玻璃内部产生压应力,提高玻璃的抗冲击性能,将玻璃加热到接近软化点的温度,然后通过迅速冷却使其内部产生压缩应力,经过钢化处理的玻璃,即使受到外力作用,也能保持较高的完整性,不易碎裂。

2、热增强处理:热增强处理是在玻璃表面形成一层压应力层,提高玻璃的强度和韧性,处理过程中,通过化学或物理方法在玻璃表面形成一层强化层,使玻璃表面变得更加坚硬和耐磨,热增强处理后的玻璃,即使受到强烈冲击,也能有效防止碎片飞溅,降低事故风险。

防爆玻璃的制作流程

1、原料准备:按照所需比例准备浮法玻璃、特殊添加剂和表面处理剂等原料。

2、切割:根据设计要求,精确切割玻璃原料。

3、磨边:对切割后的玻璃边缘进行打磨,去除粗糙部分。

4、热处理:将切割和磨边后的玻璃进行钢化处理和热增强处理。

5、检验:对处理后的玻璃进行质量检验,确保各项性能符合要求。

6、包装:将检验合格的防爆玻璃进行包装,以便运输和安装。

质量控制与检测

在防爆玻璃制作过程中,质量控制与检测至关重要,制作过程中需要对原料质量、加工精度、热处理效果等进行严格监控,还需要对成品进行各项性能检测,如抗冲击性能、硬度、耐磨性等,以确保防爆玻璃的性能和质量达到要求。

应用领域

防爆玻璃因其优异的性能,广泛应用于建筑、交通工具、公共设施等领域,在建筑领域,防爆玻璃可用于银行、博物馆、商场等需要高安全性能的场所;在交通工具领域,可用于汽车、火车、船舶等交通工具的窗户和隔断;在公共设施领域,可用于公交车站、地铁站、体育场馆等场所的安全防护。

防爆玻璃制作工艺涉及原料选择、加工过程、热处理技术等方面,通过选择合适的原料和先进的加工技术,可以制作出具有优异性能的防爆玻璃,质量控制与检测也是防爆玻璃制作过程中的关键环节,通过将防爆玻璃应用于建筑、交通工具、公共设施等领域,可以有效提高安全性和防护性能。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号