摘要:本文详细介绍了滤筒生产工艺,包括材料准备、设计规划、制造过程、质量检测等环节。生产过程中采用先进的加工技术和严格的质量控制,确保滤筒的性能和品质。通过本文,读者可以全面了解滤筒的生产流程,为相关领域的研究和应用提供参考。

本文目录导读:

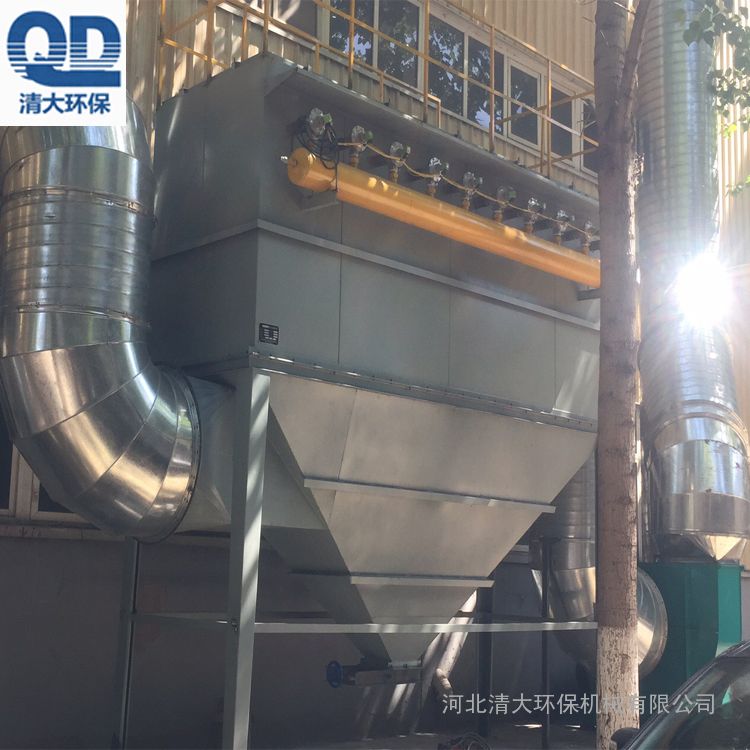

滤筒作为一种重要的过滤设备,广泛应用于化工、医药、食品等领域,随着市场需求的不断增长,滤筒生产工艺的改进和优化显得尤为重要,本文将详细介绍滤筒的生产工艺,包括原材料准备、模具制作、成型工艺、后处理工艺及质量检测等环节。

原材料准备

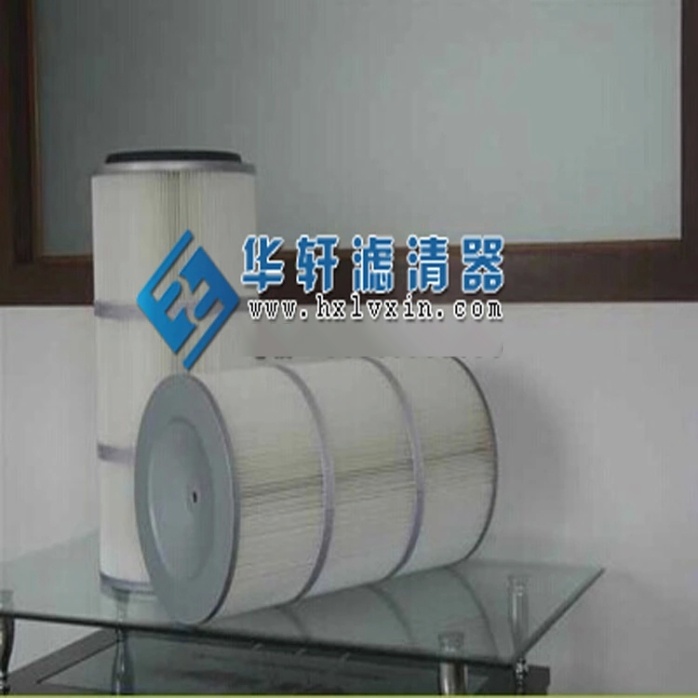

1、滤料选择

滤料是滤筒的核心部分,其性能直接影响过滤效果,根据应用领域和过滤需求,选择合适的滤料至关重要,常见的滤料有聚酯纤维、玻璃纤维、活性炭等。

2、辅助材料

滤筒生产过程中还需使用各种辅助材料,如胶粘剂、密封材料等,这些材料的选择需符合相关标准和规定,确保产品质量。

模具制作

1、模具设计

根据滤筒的规格和形状,进行模具设计,模具设计需考虑模具的结构、尺寸、精度等因素。

2、模具制造

采用数控机床、电火花机床等设备制造模具,制造过程中需进行多道工序,如铣削、钻孔、抛光等。

成型工艺

1、原料预处理

将滤料和辅助材料进行预处理,如切割、烘干等,以满足生产需求。

2、滤料成型

将预处理后的滤料放入模具中,通过热压、冷压等方式进行成型,成型过程中需控制温度、压力等参数,确保滤筒的密度和强度。

3、辅助工艺

在滤筒成型后,进行辅助工艺处理,如胶粘、密封等,这些工艺的处理需严格按照操作规程进行,以确保产品质量。

后处理工艺

1、冷却处理

成型后的滤筒需进行冷却处理,使其达到室温,冷却过程中需控制冷却速度,避免滤筒变形。

2、修饰处理

对滤筒进行表面修饰处理,如打磨、抛光等,以提高滤筒的外观质量。

3、固化处理

对需要固化的滤筒进行加热处理,使其内部结构更加稳定,固化处理需控制温度和时间,确保滤筒的性能。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号